Що таке спікання?

Простіше кажучи, спікання - це процес термічної обробки, який використовується для перетворення порошкоподібних матеріалів у тверду масу, не досягаючи точки повного плавлення.

Це перетворення відбувається шляхом нагрівання матеріалу нижче температури плавлення, доки його частинки не прилипнуть одна до одної. Спікання широко використовується в різних галузях промисловості, таких як металургія, кераміка та навіть 3D-друк для виробництва щільних і міцних матеріалів із порошків.

Але чи знаєте ви, що концепція спікання не є сучасним винаходом?

Насправді його походження можна простежити приблизно до 3000 року до нашої ери, коли його використовували для виготовлення керамічних предметів. Однак сучасне наукове розуміння та широке промислове використання спікання розвинулися в основному протягом останнього століття.

Як ви можете собі уявити, спікання відіграє вирішальну роль у багатьох сферах застосування. Від виготовлення свічок запалювання, керамічних конденсаторів і зубних коронок до виготовлення високотехнологічних промислових компонентів спікання виявилося незамінним.

Різні види спікання

Тепер, коли ви знаєте, що таке спікання і як воно використовувалося в історії, настав час познайомити вас з різними типами спікання. Так, існує більше ніж один спосіб спекання!

Спочаткуце твердотільний спікання. Цей тип є найбільш простим і поширеним видом спікання. Тут порошкоподібний матеріал нагрівається, доки частинки не почнуть з’єднуватися. Це схоже на те, як ви можете побудувати піщаний замок – піщинки злипаються, але не тануть.

далі,ми маємо спікання в рідкій фазі. Цей тип передбачає суміш двох або більше матеріалів. Суміш нагрівається до точки, коли один із матеріалів плавиться і утворює рідку фазу, яка допомагає зв’язувати решту твердих частинок.

По-третєу списку активовано спікання. У цьому випадку для прискорення процесу спікання використовується добавка або каталізатор. Подумайте про це як про додавання дріжджів у тісто – завдяки цьому хліб швидше піднімається.

нарешті,існують методи спікання під тиском, такі як гаряче пресування та іскрове плазмове спікання. Як випливає з назви, ці методи використовують тиск у поєднанні з теплом для прискорення процесу спікання та отримання більш щільних матеріалів.

Кожен тип спікання має власний набір переваг і використовується для певних застосувань. Вибір залежить від таких факторів, як матеріал, що використовується, бажані властивості кінцевого продукту та наявне обладнання. У наступних розділах ми глибше розглянемо конкретні спечені матеріали та сам процес спікання.

Залишайтеся з нами, щоб отримати більше захоплюючих уявлень про світ спікання!

Вивчення спечених матеріалів

Далі нам потрібно зрозуміти різні типи спечених матеріалів.

Я впевнений, що тепер ви навчилися процесу спікання. Але як щодо продуктів цього інтригуючого процесу?

Одним з найбільш поширених матеріалів є спечений метал.Процес включає ущільнення та формування металевого порошку під дією тепла, перетворюючи його на твердий метал. В результаті виходить метал з високим ступенем чистоти і однорідності. Спечений метал можна знайти в різних галузях промисловості, від автомобільних компонентів до медичних імплантатів, завдяки своїй міцності та універсальності.

далі,поговоримо про спечений камінь. Спечений камінь виробляється шляхом застосування тепла та тиску до природних мінералів, глини та польового шпату, утворюючи майже неруйнівний матеріал. Ви часто зустрічаєте спечений камінь у місцях з інтенсивним рухом людей, наприклад, на кухонних стільницях або плитці у ванній, де довговічність є ключовою.

Спікання також відіграє ключову роль у кераміці. Цей процес дозволяє нам формувати кераміку в безліч форм зі складною геометрією, що було б неможливо за допомогою традиційних методів. Від керамічної плитки до кераміки, спікання мало трансформаційний вплив на цей сектор.

нарешті,є різні інші спеціальні спечені матеріали для вивчення. Вони варіюються від композитних матеріалів, таких як металокерамічні композити, до функціонально сортованих матеріалів, де склад змінюється в залежності від компонента.

Пояснення процесу спікання

Переходимо від продуктів до самого процесу. Як відбувається спікання і які ключові етапи беруть участь?

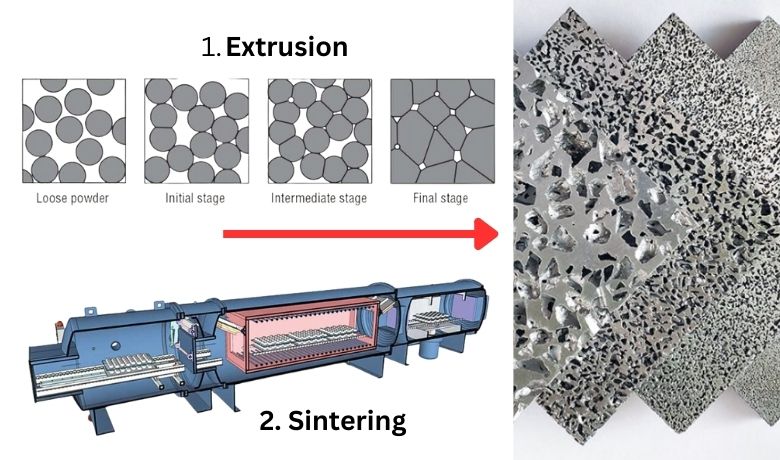

Почнемо з того, що етапи попереднього спікання є вирішальними. Сировина, будь то металева, керамічна чи інша, повинна бути підготовлена у вигляді порошку. Цей порошок потім формують у бажану форму, часто за допомогою процесу, який називається «зеленим пресуванням».

Далі йде суть операції: процес спікання. Сформований порошок нагрівають у контрольованому середовищі, як правило, в печі, до температури трохи нижче точки плавлення. Це дозволяє частинкам з’єднуватися без повного плавлення, утворюючи тверду масу.

Після завершення процесу спікання матеріал переходить у фазу охолодження. З цим потрібно поводитися обережно, оскільки швидке охолодження може призвести до розтріскування або інших структурних проблем. Повільне охолодження дозволяє матеріалу осісти і ефективно затвердіти.

нарешті,ми не можемо забувати фактори, що впливають на спікання, зокрема температуру та час. Температура спікання має бути достатньо високою, щоб полегшити з’єднання, але достатньо низькою, щоб запобігти повному розплавленню. Так само час, який матеріал витрачає на процес спікання, може значно вплинути на властивості кінцевого продукту.

У наступній частині нашої саги про спікання ми глибше зануримося в спечені фільтри та розкриємо умови, необхідні для спікання. Тож слідкуйте за оновленнями!

Спечені фільтри: огляд застосування

Ми вже розглянули основи спікання, досліджували різні спечені матеріали та детально обговорили процес спікання.

Тепер зосередимося на аспецифіка застосування спікаючих фільтрів.

Мабуть, одним із найбільш значущих застосувань спікання є створення спечених металевих фільтрів. Ці фільтри виготовляються з металевих порошків, ущільнених і спечених для створення пористого, але міцного фільтруючого середовища. Розмір пор цих фільтрів можна точно контролювати, забезпечуючи чудові можливості фільтрації порівняно з традиційними плетеними сітчастими фільтрами.

Ви можете дивуватися,навіщо використовуватиспечені металеві фільтри?Відповідь полягає в їх довговічності та стійкості до високих температур і тиску. Ці властивості роблять спечені металеві фільтри незамінними в різних галузях промисловості, від фармацевтики до нафтохімії та виробництва продуктів харчування та напоїв.

Іншим захоплюючим застосуванням спікання у фільтрації є фільтр із спеченого скла. Вони виготовляються шляхом сплавлення крихітних частинок скла при високих температурах. Вони часто використовуються в лабораторіях для фільтрації та розподілу газу через їх високу хімічну стійкість і точний розмір пор.

Спечені фільтри, будь то металеві чи скляні, є прикладом можливостей спікання у створенні чудових матеріалів із явними перевагами.

Розуміння умов спікання

Тепер звернемо увагу на умови спікання. Коли ми говоримо про процес спікання, надзвичайно важливі умови, в яких він відбувається.

по-перше,температура спікання відіграє ключову роль у процесі. Вона має бути трохи нижчою за температуру плавлення матеріалу, щоб дозволити частинкам зв’язуватися без повного плавлення. Це крихкий баланс, який може значно вплинути на якість кінцевого продукту.

Потімє питання газу. Ви можете запитати: "Який газ використовується для спікання?" Як правило, спікання здійснюється в контрольованій атмосфері, щоб запобігти небажаним реакціям між матеріалом і навколишніми газами. Часто використовуються інертні гази, такі як азот або аргон, хоча конкретний вибір залежить від матеріалу, що спікається.

Тиск також має значення, особливо в техніках спікання під тиском. Вищий тиск може призвести до більш щільних матеріалів, оскільки частинки зближуються.

нарешті,властивості матеріалу та використовуване обладнання є важливими факторами. Різні матеріали по-різному реагують на тепло і тиск, вимагаючи різних умов для оптимального спікання. Тип печі або агломераційної машини також може впливати на процес, як ми обговоримо в наступному розділі.

Залишайтеся з нами, оскільки ми дізнаємось більше про агломераційні машини та їх роль у процесі спікання!

Обладнання для спікання: огляд машин для спікання

Досі ми ретельно досліджували концепцію спікання, спечені матеріали та сам процес.

Тепер давайте поглянемо на головного гравця за лаштунками:агломераційна машина.

Агломераційна машина є наріжним каменем процесу спікання. Але що таке агломераційна машина? По суті, це спеціалізована піч, призначена для проведення процесу спікання в ретельно контрольованих умовах.

Єрізні типи агломераційних машиндоступні, кожен підходить для різних матеріалів і методів спікання.

1. До них належатьМашини безперервного спікання(використовується в галузях, що вимагають великого обсягу виробництва),

2.Машини для спікання періодичної дії(частіше в лабораторіях або для невеликих обсягів виробництва) і

3. Машини для вакуумного спікання(які дозволяють спікати у вакуумі або контрольованій атмосфері).

Те, як працює агломераційна машина, є простим, але захоплюючим. Він рівномірно нагріває порошкоподібний матеріал до певної температури, підтримує цю температуру протягом заданого періоду, а потім повільно охолоджує матеріал, забезпечуючи контроль над атмосферою всередині.

Вибір правильної машини для спікання є вирішальним і залежить від кількох факторів, включаючи матеріал, який потрібно спікати, бажану пропускну здатність і конкретні необхідні умови спікання.

Значення та майбутнє спікання

Тепер настав час поміркувати про ширшу картину:Для чого використовують спікання, ічому це важливо?

Theпрограмиспікання великі й різноманітні. Він використовується для створення щільних, міцних виробів зі складною геометрією, від промислових компонентів до споживчих товарів. Спікання дозволяє нам виготовляти високоякісні матеріали, такі як спечений метал і спечені фільтри, з унікальними властивостями, такими як контрольований розмір пор і підвищена довговічність.

Алеяк виглядає майбутнє спікання?Нові тенденції свідчать про збільшення використання методів спікання під тиском для виробництва передових матеріалів. Іншими перспективними напрямками є розробка більш ефективних машин для спікання та використання спікання в адитивному виробництві (3D-друк).

Незважаючи на ці досягнення, спікання також стикається з проблемами, такими як досягнення більшого контролю над процесом і зниження споживання енергії. Вирішення цих питань стане ключовим для розкриття повного потенціалу спікання в майбутньому.

висновок:Агломерація, будучи складним процесом, має значний вплив на різні галузі промисловості. Його здатність перетворювати прості порошки на міцні складні матеріали робить цей процес безцінним. Оскільки ми дивимося в майбутнє, еволюція та вдосконалення спікання обіцяють захоплюючі можливості для нових матеріалів і застосувань.

FAQ

1. Що таке процес спікання?

Спікання - це процес термічної обробки, який перетворює порошкоподібні матеріали в тверду масу без повного плавлення матеріалу. Він передбачає нагрівання порошкоподібного матеріалу нижче його точки плавлення, поки частинки не почнуть злипатися одна з одною, утворюючи тверду масу. Цей процес використовується в різних галузях промисловості, таких як металургія, кераміка та адитивне виробництво для виробництва щільних і міцних матеріалів із порошків.

2. Як відбувається спікання?

Процес спікання включає три основні стадії: нагрівання, витримку та охолодження. Порошкоподібний матеріал спочатку ущільнюють і формують у потрібну форму, а потім нагрівають у контрольованому середовищі до температури трохи нижче точки плавлення. Тепло змушує частинки з’єднуватися, утворюючи тверду масу. Після підтримки цієї температури протягом заздалегідь визначеного періоду, матеріал потім повільно охолоджується, щоб запобігти розтріскування або інші структурні проблеми.

3. Які матеріали можна спекати?

Широкий діапазон матеріалів можна спекати, включаючи метали, кераміку, пластик і скло. Для різних матеріалів потрібні різні умови спікання, такі як температура, тиск і атмосфера. Деякі матеріали можна безпосередньо спекати, тоді як інші вимагають добавок або сполучних для полегшення процесу.

4. Що таке спечений фільтр і для чого він використовується?

Спечений фільтр – це тип фільтра, виготовленого в процесі спікання. Його можна виготовити з металевих, керамічних або скляних порошків, ущільнених і нагрітих, поки частинки не з’єднаються. Розмір пор цих фільтрів можна точно контролювати, забезпечуючи чудові можливості фільтрації порівняно з традиційними фільтрами. Спечені фільтри мають високу міцність і стійкість до високих температур і тиску, що робить їх корисними в різних галузях промисловості, таких як фармацевтична, нафтохімічна, а також виробництво харчових продуктів і напоїв.

5. Як спікання використовується в адитивному виробництві (3D-друк)?

У адитивному виробництві або 3D-друкі спікання використовується в таких методах, як вибіркове лазерне спікання (SLS) і пряме лазерне спікання металу (DMLS). Ці методи включають використання лазера для спікання порошкоподібного матеріалу шар за шаром, створюючи бажаний 3D-об’єкт. Здатність точно контролювати процес спікання дає змогу виготовляти складні форми та геометрії, яких було б важко або неможливо досягти за допомогою традиційних методів виробництва.

6. Яке майбутнє спікання?

Майбутнє спікання виглядає багатообіцяючим, оскільки розвиток технологій відкриває нові можливості. Наприклад, методи спікання під тиском стають все більш популярними для виробництва передових матеріалів. Іншими перспективними напрямками є розробка більш ефективних і точних спікальних машин і використання спікання в адитивному виробництві. Однак для повного розкриття потенціалу спікання необхідно вирішити такі проблеми, як досягнення більшого контролю над процесом і зменшення споживання енергії.

Незалежно від того, чи хочете ви запровадити процеси спікання у своїй діяльності чи шукаєте високоякісні спечені матеріали для своїх проектів, HENGKO тут, щоб допомогти. Наша команда експертів готова надати поради, рішення та послуги відповідно до ваших унікальних потреб.

Не соромтеся звертатися до нас, щоб дізнатися більше про захоплюючий процес спікання або ознайомитися з нашим широким асортиментом продуктів і послуг. Просто надішліть нам електронний лист на адресуka@hengko.com, і ми скоро зв'яжемося. ми прагнемо допомогти вам перетворити дрібні можливості на надійний успіх!

Надішліть нам своє повідомлення:

Час публікації: 3 липня 2023 р